- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Escolhendo a posição de foco para o corte a laser de diferentes metais

2025-02-21

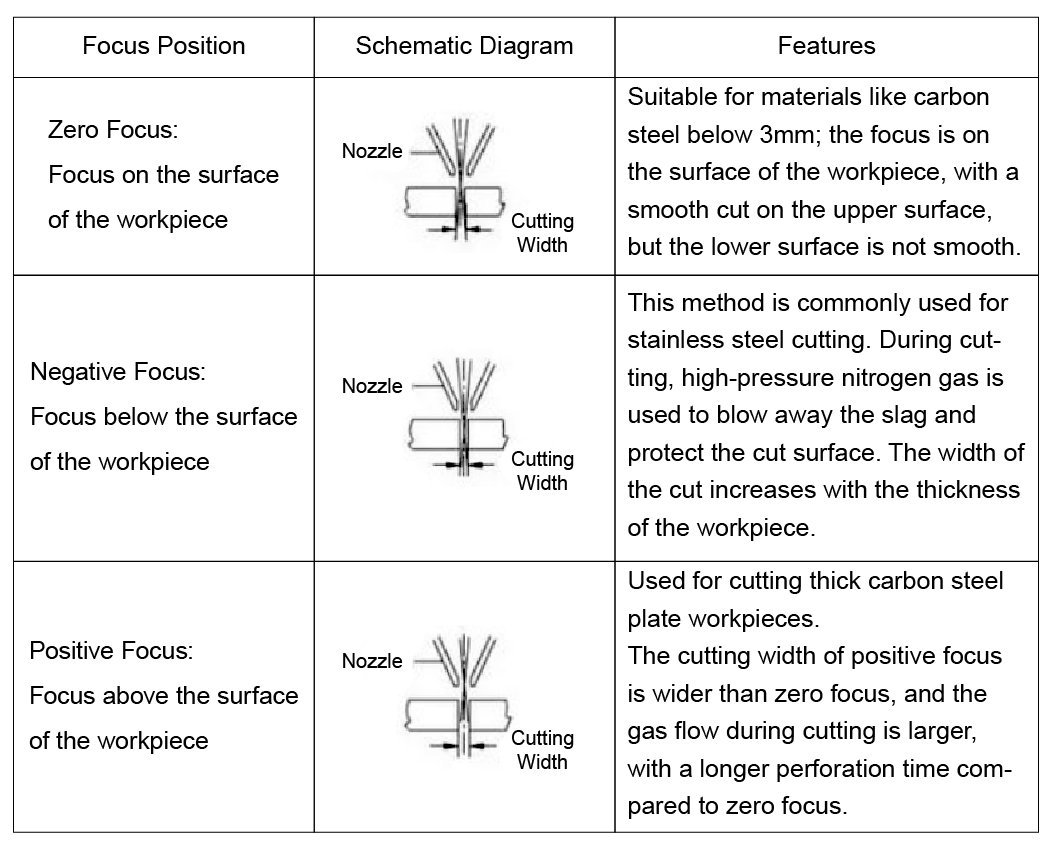

No processo de corte a laser, selecionar com precisão a posição de foco com base no tipo de material é essencial para garantir a qualidade e a eficiência do corte. Esse aspecto técnico ganhou atenção significativa em toda a indústria.

1. Corte de aço carbono

Corte fino de placa:Para cortar placas mais finas (como1-3mm), é zero foco, onde o foco está posicionado na superfície do material, é comumente usado. Isso ajuda a melhorar a precisão do corte, reduzir a zona afetada pelo calor e obter bordas mais suaves.

Corte de placa médio e espesso:Ao cortar placas de aço carbono médio de espessura (6-16mm), o foco positivo é geralmente a escolha preferida. Com o foco colocado acima do material, o feixe de laser se espalha mais ao atingir a superfície do material, o que ajuda na remoção da escória e resulta em uma superfície de corte mais brilhante e suave.

Corte grosso de placa:Para pratos mais espessos do que16mm, o foco negativo é normalmente usado para aumentar a velocidade de corte, embora isso possa reduzir ligeiramente a qualidade da borda cortada.

2. Corte de aço inoxidável

Corte fino de placa:Para cortar placas finas, os lasers contínuos geralmente empregam foco zero para garantir que a superfície de corte seja lisa, com a superfície superior próxima ao foco recebendo o corte mais limpo.

Corte de placa médio e espesso:Para placas de espessura média, para garantir uma boa qualidade de borda, geralmente é adotado um foco negativo. O foco é mais profundo no material para ampliar o corte e melhorar o fluxo de gás e material fundido, garantindo que a densidade de energia suficiente seja aplicada à área de corte.

3. Corte de alumínio

Corte fino de placa:Ao cortar placas finas, o foco zero e o leve foco positivo podem ser usados. O foco zero fornece melhor precisão e qualidade da superfície, enquanto o foco positivo é adequado quando a verticalidade é um requisito crítico. Ele garante que o corte seja um pouco mais largo na parte superior do que na parte inferior, facilitando a remoção da escória e mantendo a verticalidade.

Corte de placa médio e espesso:Para placas de espessura média, o foco positivo e o foco negativo podem ser usados. O foco positivo requer energia a laser suficiente e pressão auxiliar do gás. Ao usar foco negativo, o foco é tipicamente posicionado de 1/3 a 1/2 da espessura da placa, fornecendo corte mais estável e reduzindo a rugosidade na superfície cortada.

4. Corte de cobre

Foco negativo (foco abaixo da superfície): Para o cobre, o foco negativo é a escolha ideal, principalmente para placas de cobre mais espessas (6 mm e acima). O foco negativo aumenta a penetração a laser, compensando a alta refletividade do cobre e permite que o feixe de laser se concentre com mais eficiência. Isso aumenta a concentração de calor e melhora a profundidade e a eficiência do corte.

Zero Focus (foco na superfície):Para placas finas de cobre (1-3mm), o foco zero também é uma opção viável, fornecendo uma melhor precisão de corte e minimizando a zona afetada pelo calor, o que reduz a deformação da borda durante o corte.

Ao selecionar a posição de foco apropriada, a eficiência e a qualidade do corte a laser podem ser significativamente melhoradas para diferentes materiais metálicos. A escolha do foco positivo, foco negativo ou foco zero é determinado principalmente pela espessura, condutividade térmica e refletividade do material. Na prática, a posição correta do foco garante bordas de corte suave, profundidade de corte controlada e zonas minimizadas afetadas pelo calor, resultando em desempenho ideal de processamento.