- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

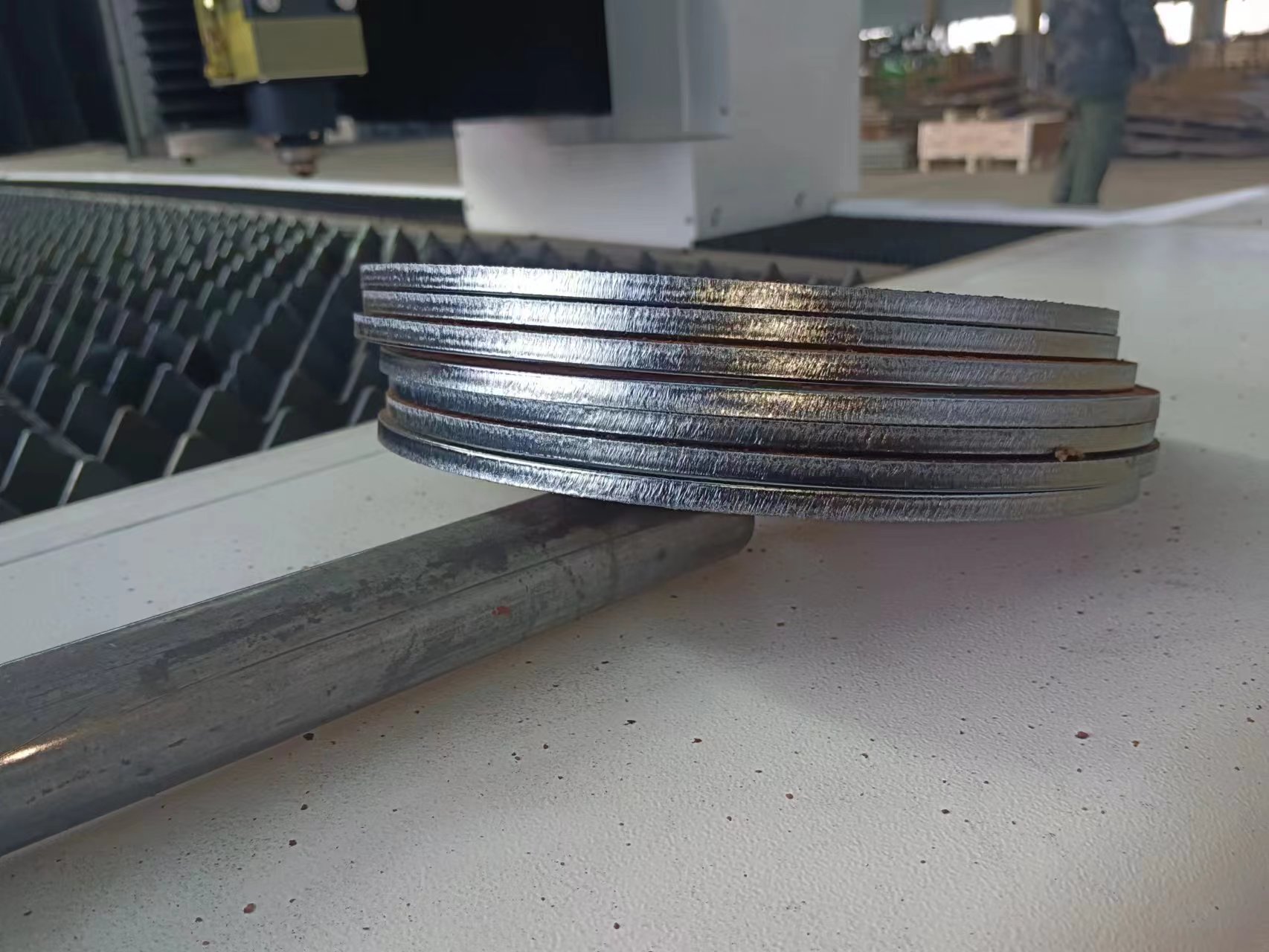

Aço carbono de corte a laser: abordando desafios e soluções comuns

2025-02-20

1. Estrias, superfície áspera e queda no fundo

Razões:

Pressão excessiva do gás: a alta pressão do gás pode afetar a qualidade do corte, levando a uma superfície áspera e até formação de escorto.

Velocidade de corte lento: uma velocidade de corte lenta faz com que o feixe de laser permaneça em contato com a superfície do metal por muito tempo, resultando em concentração excessiva de calor na área de corte e na formação de escória no fundo.

Foco muito alto: um ponto de foco alto incorretamente causa distribuição desigual da energia do laser, resultando em uma superfície áspera e acúmulo de escrota no fundo.

Solução:

Reduza a pressão do gás: ajuste a pressão do gás para evitar a pressão excessiva que pode levar a superfícies ásperas.

Aumente a velocidade de corte: aumente a velocidade de corte para garantir que o feixe de laser passe pelo material rapidamente, impedindo o superaquecimento.

Abaixe o ponto de foco: diminua o ponto de foco para garantir que a energia do laser esteja concentrada no local ideal de corte, minimizando as zonas afetadas pelo calor e melhorando a qualidade de corte.

2. Bordas queimadas e amarelecimento

Razões:

Foco muito alto: quando o ponto de foco é muito alto, a energia do laser está concentrada na superfície, levando ao superaquecimento e causando bordas queimadas e amarelecimento.

Pressão excessiva do gás: a alta pressão do gás pode fazer com que o feixe de laser atinja o material no ângulo errado, resultando em superaquecimento ou oxidação, levando ao amarelecimento.

Poder excessiva do laser: a alta potência do laser pode aquecer excessivamente a superfície do material, causando queima ou descoloração.

Solução:

Abaixe o ponto de foco: ajuste o foco para garantir que a energia do laser seja focada precisamente no ponto de corte, impedindo o superaquecimento.

Reduza a pressão do gás: a redução da pressão do gás pode ajudar a evitar o fluxo de ar excessivo que perturba o processo de corte e reduz a oxidação.

Reduza o diâmetro do bico: reduzindo o diâmetro do bico, o fluxo de gás é concentrado, o que ajuda a evitar a dispersão do calor e reduz a ocorrência de bordas queimadas.

Reduza a potência do laser: Abaixe a energia do laser para evitar o aquecimento excessivo da superfície do material, reduzindo o risco de bordas queimadas ou amarelecimento.

3. Boa qualidade de corte na parte superior, escorra no fundo

Razões:

Foco muito alto: um ponto de foco alto leva à penetração insuficiente do feixe a laser, resultando em um corte impuro na parte inferior e na formação de escória.

Baixa pressão do gás: a pressão insuficiente do gás falha em remover efetivamente a escória fundida, causando escória no fundo.

Velocidade de corte muito rápida: uma velocidade de corte rápida resulta no feixe de laser gastando muito pouco tempo no material, impedindo a aplicação de calor suficiente, causando derretimento incompleto na parte inferior e a formação de escorto.

Solução:

Reduza a velocidade de corte: abaixe a velocidade de corte para permitir que o feixe de laser permaneça no material por um período mais longo, garantindo a remoção de escória suficiente.

Abaixe o ponto de foco: ajuste o foco para garantir que o feixe de laser penetra de maneira mais eficaz no material e melhora a qualidade do corte na parte inferior.

Aumente a pressão do gás: aumente a pressão do gás para ajudar a expulsar a escória fundida, impedindo seu acúmulo no fundo.

Os problemas comuns encontrados durante o corte a laser do aço carbono geralmente podem ser resolvidos ajustando os parâmetros de corte, como pressão do gás, ponto de foco e velocidade de corte, além de otimizar a configuração do equipamento. Ao ajustar esses parâmetros, a qualidade do corte pode ser aprimorada, os defeitos da superfície minimizados e a eficiência geral da produção melhorou. As empresas envolvidas no corte a laser devem selecionar as configurações apropriadas com base nas características dos materiais e nos requisitos específicos do processo para obter melhores resultados de corte.

Para obter mais informações sobre a tecnologia de corte a laser ou para resolver problemas específicos, entre em contato com nossa equipe de suporte técnico. Estamos comprometidos em fornecer a melhor assistência.

Informações de contato:

Laser Huawei

E -mail: huaweilaser2017@163.com

Site: www.huawei-laser.com